کاسه نمدهای صنعتی در کاربردهای صنعتی مختلف استفاده می شوند. این مهر و موم ها به افزایش کارایی و بهره وری دستگاه کمک می کند و به کاهش زمان و هزینه های تعمیر و نگهداری کمک می کند. بسته به نوع آب بند ، برخی از آنها می توانند طیف وسیعی از دما را تحمل کنند و دارای خواص ویژه ای مانند مقاومت در برابر مواد ساینده ، سازگاری شیمیایی و سایش کم هستند. انواع کاسه نمد را می توان در صنایع مختلفی مانند فرآوری شیمیایی ، نفت و گاز ، داروسازی ، صنایع عمومی ، فرآوری هیدروکربن و غیره استفاده کرد. مانند هر قطعه مکانیکی دیگری ، کاسه نمدهای صنعتی نیز میتوانند مستعد خرابی باشند. برخی از مهمترین علت های خرابی کاسه نمد و نحوه حل آنها در ادامه شرح داده شده است.

حتما مطالعه کنید : کاسه نمد چیست ؟

علت خرابی انواع کاسه نمد

آگاهی از علل و نشانه های خراب شدن کاسه نمد و نحوه جلوگیری از آنها می تواند طول عمر کاسه نمد را افزایش دهد و هزینه های کلی را کاهش دهد. در این مقاله دلایل رایج خرابی مهر و موم و نحوه پیشگیری از آنها مشخص شده است.

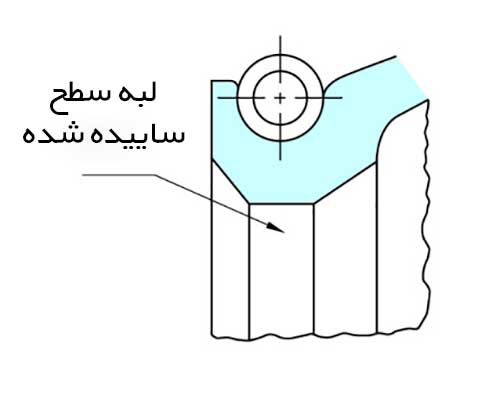

ساییدگی بیش از حد لبه

لبه به شدت ساییده شده و سطح ساییده شده کدر و زبر به نظر می رسد. علت خرابی کاسه نمد در چنین شرایطی به دلیل روانکاری نامناسب است. این به دلیل روانکاری ناکافی است که منجر به افزایش اصطکاک و در نتیجه سایش غیرعادی زیاد شده است. مقدار روان کننده استفاده شده کمتر از سطح مشخص شده بود و بنابراین به لبه آب بند نمی رسید.

راه حل برطرف کردن این مشکل این است که قبل از عملیات مجدد ، روان کننده را تا سطح مشخص شده اضافه کنید.

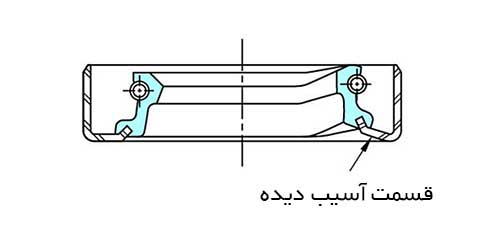

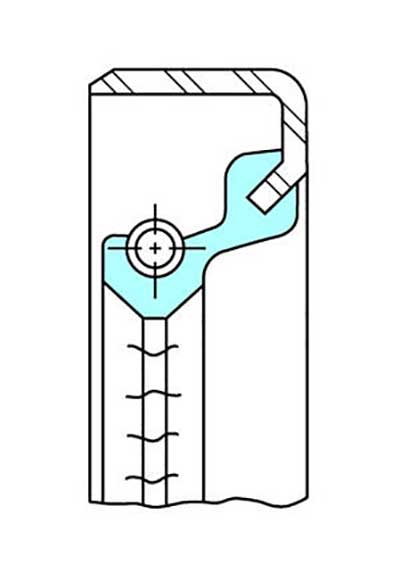

نشانه های خراب شدن کاسه نمد : تغییر شکل آن!

کاسه نمدی که آسیب دیده است که باعث تغییر شکل لبه می شود. این مشکل زمانی رخ می دهد که قطر داخلی کاسه نمد خیلی کوچک باشد. همچنین ممکن است به دلیل یک جک نامناسب مونتاژ یا استفاده از ابزار نصب اشتباه تغییر شکل داده باشد.

برای رفع این مشکل ، از ابزارهای مناسب استفاده کنید و قالب مونتاژ را بهبود بخشید.

خرابی کاسه نمد به دلیل سخت شدن لبه

نوار لبه صاف و براق است. کل لبه آب بندی سفت شده و ترک هایی ظاهر می شود. علت خراب شدن کاسه نمد در چنین شرایطی دمای غیرعادی بالا می باشد. این مشکل به این دلیل رخ می دهدکه دمای کاسه نمد در نزدیکی لبه آب بندی از حد مقاومت در برابر حرارت لاستیک فراتر می رود.

دلیل دیگر می تواند این باشد که دمای روغن به دلیل تغییر شرایط کاربرد ، از حد دمای طراحی فراتر رفته است. راه حل این است که علت خرابی را بررسی کنید و اقدامات لازم را برای جلوگیری از افزایش دما در آینده انجام دهید. اگر دمای روغن از محدوده دمای طراحی فراتر رفت ، آب بندی با مواد لبه مقاوم در برابر حرارت بهتر انتخاب کنید.

به عنوان مثال ، تغییر از لاستیک نیتریل (NBR) به لاستیک اکریلیک (ACM) ، یا لاستیک اکریلیک (ACM) به لاستیک فلوئوروکربن (FKM) ). توجه داشته باشید که تغییر در مواد لبه به معنای تغییر مقاومت کاسه نمد نیز می باشد.

فرو ریختن یا پاره شدن لبه آب بندی

لبه آب بند خراشیده یا فرو می ریزد یا قسمت انعطاف پذیر پاره می شود. پخ شفت نامناسب یا استفاده از ابزار نادرست در هنگام مونتاژ از نشانه های خراب شدن کاسه نمد می باشد. یکی دیگر از دلایل این امر می تواند فشار زیاد به قسمت انعطاف پذیر باشد. برای رفع این مشکل ، شفت را به اندازه مناسب پخ کنید. ابزار مونتاژ صحیح را انتخاب کنید و قبل از مونتاژ ، ناحیه پخ شده را گریس بزنید. همچنین یک کاسه نمد مناسب برای تحمل فشارهای بالا انتخاب کنید. جابجایی مناسب مواد نیز کلیدی است.

حتما مطالعه کنید : نحوه نصب انواع کاسه نمد

قطعی فنر گارتر

یکی از بحرانی ترین مشکلاتی که در مورد خرابی انواع کاسه نمد صنعتی گزارش شده است ، بیرون آمدن فنر گیره از شیار است. این می تواند به این دلیل رخ دهد که پخ زاویه درستی ندارد و یامی تواند به دلیل مونتاژ نادرست با شیارهایی باشد که به اندازه کافی عمیق نیستند. اگر مشکل شما به دلیل نامناسب بودن زاویه پخ بود ، می توانید از استوانه نصب استفاده کنید و یا شفت را به درستی پخ کنید. قبل از مونتاژ روی ناحیه پخ شده گریس بمالید. برای حالت خرابی دوم باید با تراز کردن شفت و سوراخ محفظه ، واحد را به درستی مونتاژ کنید. در صورت نیاز ، طرح دیگری را انتخاب کنید یا از فنر با قطر کمتر استفاده کنید.

مانند هر آب بند مکانیکی معمولی ، کاسه نمدها به دلایل متعدد یا یکی از دلایل ذکر شده در لیست زیر از کار می افتد. در اینجا ، دلایل شکست نیز با راه حل های آنها ارائه شده اند :

- حمله شیمیایی : همانطور که گفته شد، انواع کاسه نمدها در معرض چندین نوع مواد شیمیایی قرار دارند. مهر و موم ممکن است علائم مختلفی از ترک خوردگی ، بادکردگی و تغییر رنگ گرفته تا تغییر در سطوح سختی را نشان دهد. چرا این اتفاق می افتد؟ مواد مهر و موم شما با مواد شیمیایی که در معرض آنها قرار می گیرد سازگار نیست. این حمله شیمیایی بر چگالی پیوند متقاطع آن تاثیر می گذارد و آن را افزایش یا کاهش می دهد. هنگامی که این چگالی پیوند متقابل افزایش مییابد ، ماده آب بند سخت و شکننده می شود و با کاهش چگالی پیوند متقابل نرم تر می شود.

- راه حل = انتخاب مواد مناسب برای اطمینان از سازگاری آب بند با مواد شیمیایی مهم است. این ناسازگاری شیمیایی منجر به حملات شیمیایی می شود که در دماها یا فشارهای بالا تسریع می شود. بنابراین ، سازگاری مواد آب بندی الاستومری را قبل از انتخاب آن برای کاربرد خود بررسی کنید.

- اکستروژن { انفصال } و نیبلینگ : گاهی اوقات کاسه نمدها ممکن است ظاهری بریده یا نوک خورده داشته باشند. در موارد شدید ، سطح این آب بند ممکن است به خودی خود پوست کنده شود و در نتیجه ظاهری تراشیده به آن بدهد. علت اکستروژن و نیبلینگ چیست؟ استرس ناشی از فشار بالا یکی از دلایل اصلی اکستروژن و نیبلینگ است. این تنش شکاف بین لبه های همتا را افزایش می دهد ، جایی که آب بند ممکن است به دام بیفتد و منجر به آسیب فیزیکی شدید می شود.

- بسیاری از کارشناسان صنعت استفاده از دستگاه های پشتیبان را برای جلوگیری از ایجاد شکاف بین لبه های همتا برای حل این مشکل خرابی انواع کاسه نمد را پیشنهاد می کنند. انتخاب کاسه نمد با اندازه مناسب نیز برای جلوگیری از اکستروژن و اندک اندک خورده شدن مهم است.

- گاز افشانی کردن : این یکی از دلایل رایج خرابی انواع کاسه نمد است که به دلیل فرار هر یک از اجزای تشکیل دهنده الاستومر اتفاق می افتد. این جز اصلی ممکن است بخشی از فرمول الاستومر باشند یا گازها در طول فرآیند قالب گیری در الاستومر به دام بیافتند. اگرچه کاسه نمد ممکن است هیچ نشانه بصری از خروج گاز را نشان ندهد ، اما گاهی اوقات ممکن است به دلیل خروج شدید گاز منقبض شوند. مولکول های خارج شده از گاز ممکن است باعث آلودگی در پردازش ویفر در چندین کاربرد نیمه هادی شوند و همچنین می توانند بر عملکرد خلاء در کاربردهای صنعتی تاثیر بگذارند.

- از موادی استفاده کنید که با درجه حرارت کاربرد ارزیابی می شوند. همچنین مطمئن شوید که الاستومر مورد استفاده فاقد مواد بخارشدنی مانند واکس ، نرم ساز و غیره باشد. هر دوی اینها به شما کمک می کند تا از احتمال خروج گاز جلوگیری کنید.

جهت مشاهده سایر مقالات مرتبط با این مقاله ، به صفحه کاسه نمد و جهت مشاهده سایر مقالات به صفحه بلاگ مراجعه نمایید.